はじめに

中小企業にとって本格的な環境活動は、コストや手間がかかり、経営の負担になるイメージが今も強いのではないでしょうか。しかし、エコステージの認証を取得した企業の中には、環境活動の取組みと同時に業務効率化や品質改善を進め、導入コスト以上の効果をあげた企業も少なくありません。そんな企業の中から、「組織の活性化」を課題に環境活動に取り組み、大きな効果をあげた(株)五光の事例を紹介します。

担当評価員:高越 研之

従業員の意識改革もねらった、エコステージ1へのチャレンジ

五光は、ショベルカーやフォークリフトなど建設車両向けの各種フレームやアタッチメント類を製造するメーカーです。1966年に創立し、現在、茨城工場と古河工場の2つの工場を擁し、従業員数は70名。最新設備を導入し、品質管理などの改善活動に取り組んできました。

同社は、建設機械メーカー・コマツの協力組織「コマツみどり会」の一員であり、コマツが部品調達先への調達方針としてEMS認証取得を掲げたことから、2008年よりエコステージによるEMS導入の取り組みが始まりました。しかし、本格的な環境活動を行うのは初めてだったため、当初は戸惑いが大きかったようです。キックオフ前に私が評価員として初めて同社を訪れ、エコステージの推進リーダーである取締役管理部長、佐久間拓也氏にお会いしたときも、さまざまな相談を受けました。

同社に限らず、取引先企業の要請を受けて始めるという経緯の場合、どうしても消極的になりがちで、環境活動を会社の利益を損なうものと捉える傾向があります。そこで、私は、「エコステージの取組みは節約や省エネだけではない。環境活動は今までやってきた改善活動に繋がる」と説明しました。たとえば今まで1時間でやっていた工程を50分に短縮することで、電気代や材料費を削減するだけでなく、余った10分を有効に使ったり、納期の短縮にも繋げることができると伝えたのです。

また、同社では長年トップダウンの体制が確立していたため、今までの改善活動においても従業員自身が自ら考え、行動するという意識が希薄だったようです。ちょうど世代交代の時期を迎えていることもあり、佐久間氏は非常に強い危機感を抱いていました。そのため、エコステージ導入で意識改革を促し、組織の活性化にも役立てたいという要望を受けました。

こうした課題を解決するため、佐久間氏とともに同社が取り組みやすい方法を探りながら、エコステージ1への挑戦が始まりました。

幹部候補をリーダーに据え、改善提案の目標値を設定

自律的な組織にするために同社がまず行ったのが、将来の幹部候補といえる各部署の若手責任者を環境推進委員会のメンバーにしたことです。彼らにリーダーとしての自覚と責任を持たせ、成長を促しながら、ボトムアップを図ったのです。

そして、このメンバーに対し私は、「環境活動=改善活動」であることを強調し、「日頃から仕事をしていく中で改善すべきことは何か?」とヒアリングをしていきました。そこであがってきた課題を精査し、次のような環境経営方針と目的・目標が設定されました。

〈環境経営方針〉

- ムリ・ムダ・ムラの徹底的な撲滅

- 環境負荷の小さい「ものづくり手法」の研究・実践

- 廃棄物の削減・リサイクルの推進

同社がとくに注力したのは?の部分です。これを実現するため、「改善による省力化」をテーマとして、2008年度は提案件数50件、効果金額200万円と目標値を設定。部署ごと・月ごとの提案件数を割り出し、ノルマとしていきました。具体的な目標値を掲げることで、部署ごとに競わせ、モチベーションアップを狙ったわけです。

しかし、活動当初は試行錯誤の連続でした。全体会議では佐久間氏が発言するだけで、他のメンバーから意見がなかなか出ないという状況が続きました。改善提案も、日常業務が優先となるため後回しにされ、滞るケースが出てきました。

佐久間氏は、その都度、各メンバーと何度も話し合いの機会を設け、粘り強く説得していきました。すぐに効果は現れないものの、私は従業員同士が密にコミュニケーションを図る地道な作業が、後々重要になると考えています。

そんな活動を続ける中、従業員の意識が変化する転機が訪れました。

「エコパトロール」が意識改革を促し、全員参加の取組みへ

転機のひとつは、当番制の「エコパトロール」でした。

毎週金曜日の夕方、茨城工場と古河工場では、従業員が工場内をくまなく見回り、環境活動が徹底されているか、3S(整理、整頓、清掃)、安全、分別、消灯の4つの項目でチェックしていきます。

ここでのポイントは、特定の従業員の専任にせず、当番制にしたことです。各部署のリーダーだけでなく、主任クラス、エンジニア、事務の女性に至るまで、すべての従業員が持ち回りでエコパトロールしたことにより、鋭い指摘が相次ぎました。たとえば溶接部門と機械部門では、普段はお互いに行き来することはなく、同じ工場でも自分の持ち場以外の場所をじっくり見る機会はないものです。そのため、自分では当たり前と思っていた部分も、別の部署から見ると問題と捉えられ、客観的なチェックが図れました。同時に、従業員にとっては自社の工場の全体を知る貴重な経験にもなったようです。

私は、最初に工場を見回った時から「もし取引先の調達部長が来たらどう思うか?」「他人に見て欲しい工場にするにはどうしたらいいか?」と問い続けました。エコパトロールは、これをヒントに同社が工夫したものです。

また、エコパトロールを続けることで、従業員の意識に少しずつ変化が表れてきました。自分が指摘した箇所が会社の上層部で議論され、次の週には何らかの改善が加えられる。これを繰り返すことで、「自分たちの会社は自分たちの手で変えられる」と従業員一人ひとりに自信が生まれ、「もっと良くしたい」という意欲が生まれるようになったのです(写真右:資料1-全員参加の意識の高まり、工場周辺の清掃活動も徹底)。当時、私が会議に参加すると、以前は口数の少なかったメンバーが積極的に発言する場面に出会い、その変化を肌で感じるようになりました。

目に見える効果により、提案件数も着実に増加

もう一つの転機は、目に見える効果が実感できたことです。 キックオフ後、棚卸しが終わったタイミングで、「3S活動」の一環として工場内の不要品や不要在庫を徹底的に整理しました。 廃棄された鉄くずは膨大なもので、回収業者に売却すると数百万円にのぼり、身の回りにいかにムダなものがあったかを知るきっかけになりました。

廃棄された鉄くずは膨大なもので、回収業者に売却すると数百万円にのぼり、身の回りにいかにムダなものがあったかを知るきっかけになりました。

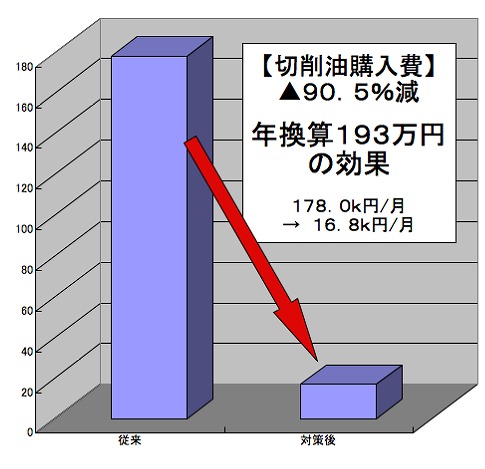

また、機械で鉄を削る工程で、以前は大量の切削油が切粉とともに排出されていたのですが、まだ使えるにもかかわらず廃棄し、床を汚す原因にもなっていました。私がこれを指摘したところ、「切削油の再利用」が改善テーマとして取り上げられ、対策が講じられました。そして、切削油を機械の横にある切粉箱に一旦回収し、再び機械のタンクの中に戻せるように工夫。これにより、切削油購入費は年間約200万円も削減できたのです(資料2-切削油再利用の効果)。

こうした効果を目の当たりにすることで、「環境活動=改善活動」という考えが社員にも理解されるようになり、節約や省エネという観点以外の幅広い提案が増え、提案件数、効果金額も目標値を達成しました(資料3-改善前と改善後の比較)。

2008年12月、EMSのしくみの構築とこのような積極的な環境活動が評価され、第三者機関の審査をクリア。エコステージ1の認証を受けました。

これからの製造業にとって、改善活動は企業の命綱

その後も同社の環境活動は維持され、効果はさらに高まっています。

その後も同社の環境活動は維持され、効果はさらに高まっています。

2009年度は提案件数200件、効果金額500万円を目標値に設定したところ、これを大幅に上回り、提案件数258件、効果金額1,000万円以上を達成(右図:資料4-提案件数の推移〈2009年度〉)。報奨金制度を設ける工夫もあり、改善提案の活動は着実に根づいています(写真下:資料5-ファイル5冊以上に及ぶ改善提案書)。

また、エコステージで構築したしくみを活用したことで、顧客の保安工程監査で高評価を得、保安部品の新規受注を獲得するなど、新たなビジネスにもつながりました。

組織の活性化を課題に挙げていた佐久間氏は、その手応えをこう語ります。

「従業員自らが自発的に問題提起をし、各部署で解決策を検討するようになってきました。こうした従業員の意識の変化は、お金に代えられない最大の効果です。思い返せば、手探り状態で不安だった時期に、評価員の方に相談できたのが心強かったですね。とくに、『環境活動は今までやってきた改善活動につながる』と言われたことが印象に残っていて、この言葉で自信をもって進めることができました」

また、今後の取組みについて、次のように展望しています。

「今や、私たち製造業のライバルは、中国をはじめとしたアジア各国の企業です。そこで、価格だけで勝負しようとしても太刀打ちできない。品質や納期で圧倒的な差をつけなければならない、つまり、現場サイドの改善にかかっているんです。だから、エコステージによる従業員の改善提案書は、当社にとって宝物です。今後はこのしくみを徹底的に活かして足場固めを行い、安全面の強化や法令の順守など、さらなる経営強化に取り組んでいきたいですね」

今回取り上げた五光のように、中小企業では特有の課題を抱えているのではないでしょうか。環境活動は、それらの課題を解決するきっかけになる可能性を持っています。エコステージでは、環境を切り口とした経営強化を目指し、EMS導入をサポートしていきます。

※事例内容は2010年8月時点の情報です。

ecozenkoku@ecostage.org

ecozenkoku@ecostage.org